Wat is lente?

Veren zijn mechanische apparaten die krachten uitoefenen – compressie, spanning of torsie – die essentieel zijn in verschillende toepassingen zoals motorkleppen, matrijzensets en batterijhouders. Veren zijn meestal gemaakt van gewikkeld draad of machinaal bewerkt massief staal en worden gemaakt om aan specifieke eisen te voldoen met machines die hun afmetingen en krachtkenmerken nauwkeurig regelen.

Veren werken als energieopslagapparaten, waarbij hun kracht lineair toeneemt bij samendrukken, uitrekken of verdraaien – ook wel “belasting” genoemd. De wet van Hooke verklaart dit gedrag: de kracht (F) uitgeoefend door een veer is recht evenredig met de verplaatsing (X), uitgedrukt als F = -kX, waarbij k de veerconstante is die de stijfheid aangeeft.

Veren zijn veelzijdig, onderverdeeld in talloze types die elk geschikt zijn voor verschillende toepassingen. Ze slaan mechanische energie op wanneer ze worden belast, die vrijkomt wanneer ze worden ontladen, waardoor ze onder normale bedrijfsomstandigheden terugkeren naar hun oorspronkelijke vorm. Deze functionaliteit maakt ze een integraal onderdeel van een breed scala aan mechanische en elektronische systemen.

Soorten veren

Categorie één: Overzicht schroefveren

Schroefveren, genoemd naar hun spiraalvorm, bestaan in verschillende doorsnedes en zijn van fundamenteel belang bij rapid prototyping en productie. Deze sectie beschrijft de verschillende types schroefveren die in verschillende toepassingen worden gebruikt.

Compressieveren

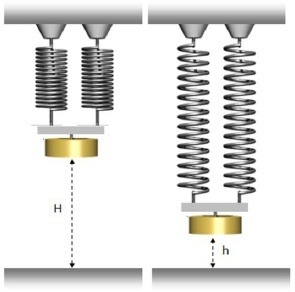

Compressieveren worden gekenmerkt door hun open wikkeling en uniforme diameter en zijn ontworpen om samen te drukken onder axiale belasting, met een consistente afstand tussen elke wikkeling. Deze veren zijn essentieel in productieprocessen, vooral in mechanismen zoals kleppen en voertuigophangingen.

Uittrekveren

In tegenstelling tot drukveren zijn trekveren ontworpen om uit te rekken wanneer er een kracht op wordt uitgeoefend. Deze veren slaan energie op wanneer ze worden uitgerekt en keren terug naar hun natuurlijke staat wanneer de spanning wordt losgelaten. Ze worden vaak gebruikt in garagedeuren, kaaktangen en weegschalen.

Torsieveerveren

Torsieveren worden gebruikt omdat ze rotatie-energie kunnen vasthouden en afgeven. Ze zijn aan beide uiteinden horizontaal of verticaal verbonden met onderdelen, spannen zich aan om energie op te slaan en wikkelen zich af om energie vrij te geven, wat cruciaal is voor apparaten zoals garagedeuren en horloges.

Spiraalveren

Deze veren zijn gemaakt van rechthoekige metalen stroken die in een platte spiraal gewikkeld zijn. Ze slaan energie efficiënt op en geven energie af met een constante snelheid. Spiraalveren worden vaak gebruikt in mechanische horloges, relaxzetels en verschillende soorten speelgoed.

Categorie twee: typen bladveren

Bladveren, gemaakt van rechthoekige metalen platen, zijn essentieel voor schokdemping in grote voertuigen. Hier zijn verschillende soorten bladveren:

Elliptische bladveer

Dit type veer heeft twee half-elliptische bladen die op elkaar gestapeld zijn, met bouten aan elkaar vastzitten en in tegengestelde richting worden vastgeklemd. Interessant is dat ze geen veerhaken nodig hebben omdat ze gelijkmatig uitrekken onder compressie. Vroeger kwamen ze vaak voor in oudere voertuigmodellen en waren ze rechtstreeks verbonden met zowel de as als het frame, hoewel ze tegenwoordig minder vaak voorkomen.

Semi-Elliptische Bladveer

De semi-elliptische bladveer is opgebouwd uit stalen bladen van uniforme breedte en dikte, maar variërend in lengte. Dit ontwerp komt veel voor in moderne auto’s vanwege de duurzaamheid en het geringe onderhoud. De bladveer wordt meestal met één uiteinde stevig aan het chassis van het voertuig bevestigd en met het andere uiteinde aan harpsluitingen, waardoor de lengte op oneffen terrein kan worden aangepast voor een betere schokdemping.

Kwart ellipsvormige bladveer

De kwart elliptische bladveer, ook bekend als het cantilever type, is gemonteerd met één uiteinde vast aan de framebalk via een U-klem of I-bout, terwijl het andere uiteinde vrij verbonden is met de as. Door deze opstelling kan de veer recht komen te staan en schokken absorberen wanneer de voorasbalken worden verstoord.

Driekwart ellipsvormige bladveer

Deze variant combineert elementen van zowel de kwartel- als de halfelliptische veer. Het halfelliptische deel is bevestigd aan het frame van het voertuig en het vrije uiteinde van de kwartel elliptische veer is bevestigd aan het frame met behulp van een I-bout.

Dwarsgestuurde bladveer

De dwarsgeplaatste bladveer wordt over de hele breedte van het voertuig gemonteerd en heeft de langste bladveer onderaan, waarbij het middendeel met een U-bout aan het frame wordt bevestigd. Door de neiging om het voertuig te laten rollen, is de toepassing in de auto-industrie beperkt.

Categorie drie: Variëteiten van Schijfveren

Schotelveren, bekend om hun conische vormen en flexibele eigenschappen, zijn geschikt voor ruimtes met beperkte ruimte. Hieronder staan verschillende soorten schijfveren:

Belleville Schijfveer

De Belleville schijfveer heeft een holle, conische vorm en rust niet vlak. Hij kan worden samengedrukt onder zware belasting, waardoor hij geschikt is voor toepassingen met hoge spanning.

gebogen schijfveer

Deze veren, ook wel halvemaanslagringen genoemd, oefenen lichte druk uit op een gekoppeld paar en voorkomen dat ze loskomen door trillingen. Ze worden vaak gebruikt bij bouten met schroefdraad, bevestigingsmiddelen, schroeven en moeren in machines die blootstaan aan constante, hoge trillingen.

Gesleufde schijfveer

Schijfveren met sleuven op zowel de buiten- als de binnendiameter verminderen de veerbelasting en verbeteren de doorbuiging, waardoor ze ideaal zijn voor gebruik in automatische transmissies, koppelingen en overbelastingskoppelingen.

Golfschijfveer

Golvende schijfveren worden gekenmerkt door meerdere golven per spoel en zijn handig in toepassingen die een voorspelbare belasting vereisen, omdat ze effectief spanning kunnen absorberen wanneer ze axiaal worden samengedrukt.

Functies van mechanische veren

Mechanische veren spelen een cruciale rol in verschillende industrieën en vervullen verschillende essentiële functies, zoals hieronder beschreven.

Absorptie van schokken

Dankzij hun vermogen om onder belasting samen te drukken en uit te rekken, blinken veren uit in schokabsorptie. Deze eigenschap is vooral cruciaal in de automobielsector, waar veren schokken verzachten door samen te drukken om de schok te absorberen en vervolgens de energie gelijkmatig vrij te geven.

Energieopslag en -vrijgave

Veren zijn bedreven in het opslaan en gelijkmatig vrijgeven van mechanische energie, waardoor ze in bepaalde toepassingen een haalbaar alternatief zijn voor batterijen. Opmerkelijke voorbeelden zijn mechanische horloges en de bouten in vuurwapens.

Bewegingsregulatie

Door de beweging van specifieke onderdelen te regelen, worden veren op grote schaal gebruikt in apparaten zoals garagedeuren, weegschalen, klepveren voor verbrandingsmotoren en koppelingsveren.

Vibratiereductie

Veren spelen ook een belangrijke rol bij het dempen van trillingen, waardoor de stabiliteit wordt verbeterd van producten die onder trillende omstandigheden werken. Deze functie is vooral waardevol in voertuigen en treinwagons, waar mechanische veren worden gebruikt om trillingen te dempen.

De voor- en nadelen van veren onderzoeken

Veren zijn cruciale onderdelen in tal van alledaagse apparaten en bieden zowel belangrijke voordelen als bepaalde beperkingen. Hier bespreken we zowel de positieve als de negatieve aspecten van het gebruik van veren.

Pros van het gebruik van veren

–

Een belangrijk voordeel van veren is hun vermogen om schokken te absorberen. Wanneer een voorwerp met veren een schok ondergaat, worden de veren samengedrukt en zetten ze vervolgens uit, waardoor de schok wordt verzacht. Deze eigenschap is vooral waardevol in automobieltoepassingen.

–Energieopslag

Veren kunnen ook fungeren als energieopslagapparaten, vergelijkbaar met batterijen. Bijvoorbeeld, spiraalveren in mechanische horloges slaan energie op wanneer er kracht op wordt uitgeoefend en geven deze gestaag weer af, waardoor het horlogemechanisme van energie wordt voorzien.

Onderdelen aansluiten

Veren dienen als effectieve verbindingsstukken tussen twee afzonderlijke onderdelen van een apparaat. Ze worden gebruikt in verschillende mechanismen, waaronder garagedeuren en weegschalen, om ervoor te zorgen dat onderdelen naadloos samenwerken.

Betere productstabiliteit

Veren verbeteren niet alleen de schokdemping, maar dragen ook bij aan de algehele productstabiliteit door wrijving te verminderen en trillingen te dempen.

Cons van het gebruik van veren

Gevolgen voor de kosten

Het inbouwen van veren in machines kan kostbaar zijn vanwege de diversiteit aan soorten veren, de complexiteit van de productie, de beschikbaarheid van materialen en ontwerpoverwegingen.

Degradatie na verloop van tijd

Bij voortdurende samendrukking en uitzetting verliezen veren geleidelijk hun effectiviteit. De degradatie hangt af van de gebruikte materialen en kan ertoe leiden dat ze hun oorspronkelijke vorm niet behouden en dus niet voldoen aan de wet van Hooke.

Verschillende materialen gebruikt bij de productie van veren

De samenstelling van veren varieert sterk en maakt gebruik van innovatieve materialen die bijdragen aan hun efficiëntie en duurzaamheid. Hier volgen enkele belangrijke materialen die worden gebruikt bij de productie en de voordelen die ze bieden.

Laaggelegeerd staal

Veren van laaggelegeerd staal, met elementen als nikkel en molybdeen, bieden voordelen ten opzichte van traditioneel koolstofstaal. Deze omvatten:

- Verbeterde hittebestendigheid, cruciaal voor onderdelen die worden blootgesteld aan hoge temperaturen.

- Verbeterde druksterkte, waardoor ze langer meegaan onder axiale spanning.

- Door de aanwezigheid van chroom, molybdeen en nikkel zijn de veren beter bestand tegen kruip en corrosie.

Koudgetrokken draad

Koudgetrokken draad, geproduceerd door middel van werkharden, verbetert de basiskristallijne structuur van het metaal. Veren die van dit materiaal zijn gemaakt, hebben een hogere treksterkte en kunnen beter omgaan met stress en hoge temperaturen.

Olie Aangemaakte Lentedraad

Veren gemaakt van oliegetemperd draad zijn bijzonder goed bestand tegen vermoeidheid, hitte en permanente vervorming. Hierdoor zijn ze ideaal voor automobieltoepassingen en apparaten met ophangingen.

Bainiet Gehard Strip

Bainiet gehard bandstaal, behandeld via hitteprocessen, resulteert in veren die superieure sterkte en weerstand tegen vermoeiing bieden.

Roestvrij verenstaal

Roestvrij verenstaal, waarin chroom, nikkel, magnesium en koolstof zijn verwerkt, produceert veren die zeer goed bestand zijn tegen corrosie en hitte en een sterke vloeigrens hebben. Deze veren worden vaak gebruikt bij de productie van sluitringen, slotenpikkers en antennes.

Koper en titanium

Veren gemaakt van koper- of titaniumlegeringen staan bekend om hun anticorrosie- en hittebestendige eigenschappen en hun sterkte en duurzaamheid. Deze materialen worden vaak gebruikt in torsieveren in alledaagse toepassingen zoals deurscharnieren, intrekbare stoelen en bepaalde medische apparaten.

Typische productiestappen voor verschillende veertypes

De productie van veren is een systematisch proces dat verschillende stappen omvat: wikkelen, warmtebehandelen, slijpen en het aanbrengen van afwerkingen en coatings. Er kunnen variaties optreden afhankelijk van het specifieke type veer dat wordt geproduceerd.

- Opwikkeling

In dit eerste stadium laadt een operator een draad in een CNC-machine of een traditionele mechanische veermachine om hem recht te maken. De draad wordt dan gewikkeld, gevormd of gebogen in de gewenste vorm, wat afzonderlijk of gelijktijdig kan gebeuren.

- Wikkelen maakt gebruik van een veerspoelmachine of CNC-veerspoelmachine om de draad in de gewenste spoelvorm te wikkelen, wat voornamelijk wordt gebruikt voor compressie-, extensie- en torsieveren.

- Vormen maakt gebruik van een CNC veervormer of oproller, die de draad door meerdere bochten en krommingen manipuleert om een verscheidenheid aan veerconfiguraties te maken. Deze methode is geschikt voor de productie van trek- en torsieveren en draadvormen.

- Buigen wordt uitgevoerd met een CNC draadbuiger, die de draad in verschillende vormen buigt, geschikt voor het maken van draadvormen.

- Warmtebehandeling

In deze fase worden de gevormde veren verwarmd om de spanning weg te nemen, zodat ze na het samendrukken of strekken hun oorspronkelijke vorm weer aannemen. De specifieke temperatuur en duur van de verwarming hangen af van het materiaaltype en de eigenschappen.

Afhankelijk van het materiaal en de specifieke productievereisten kunnen herhaalde warmtebehandelingen nodig zijn, gevolgd door een afkoelfase.

- Slijpen

Tijdens het slijpen worden de uiteinden van de veren vlak gemaakt met een slijpmachine, zodat ze rechtop blijven staan als ze verticaal worden geplaatst.

- Coaten en afwerken

De laatste stappen verbeteren zowel het uiterlijk als de functionaliteit van de veren. Technieken zoals galvaniseren met koper zorgen voor geleiding, terwijl poedercoaten de esthetiek verbetert. Andere afwerkingstechnieken zijn shotpeening voor koud bewerkte veren, plating, anodiseren en het aanbrengen van poedercoatings.

Oorzaken en oplossingen voor veerfalen

Defecte mechanische veren kunnen leiden tot aanzienlijke machineschade, hogere onderhoudskosten en verlies van vertrouwen in producten die op deze veren vertrouwen. Om het falen van veren te minimaliseren, is het cruciaal om de onderliggende oorzaken te begrijpen. Hier volgen de belangrijkste redenen en bijbehorende oplossingen voor het falen van veren:

Voorjaarsstress

Veerstress treedt op wanneer de veer wordt blootgesteld aan krachten die de ontwerpcapaciteit overschrijden, waardoor de veer breekt. Om dit probleem aan te pakken, moet je ofwel de uitgeoefende kracht verminderen tot binnen de ontwerplimieten van de veer of een veer gebruiken die specifiek ontworpen is om een hogere spanning te weerstaan. Dit kan worden bereikt door de juiste materialen te kiezen of door het warmtebehandelingsproces te optimaliseren.

Incorrecte materiaalselectie

De materiaalkeuze voor de productie van veren heeft een grote invloed op de eigenschappen ervan. Veren gemaakt van roestvrij staal en koper hebben bijvoorbeeld een hoge corrosiebestendigheid. Als dergelijke eigenschappen gewenst zijn, zou het gebruik van alternatieve materialen ongepast zijn. Voorkom dit door inzicht te krijgen in de verschillende materialen die worden gebruikt bij de productie van veren.

Onvoldoende of onjuiste afwerking

Afwerkingstechnieken zoals poedercoaten en anodiseren verbeteren de esthetische en functionele eigenschappen van veren. Anodiseren kan bijvoorbeeld de corrosiebestendigheid van een veer verhogen. Als deze afwerkingen niet goed worden aangebracht, of als ze niet worden aangebracht wanneer dat nodig is, kunnen veren kwetsbaar worden voor corrosie, wat kan leiden tot defecten in zware omstandigheden.

Onbepaalde bedrijfstemperatuur

Veren moeten geschikt zijn voor hun bedrijfstemperatuurbereik. De hittebestendigheid van een veer kan worden verbeterd door materialen met de nodige eigenschappen te kiezen, warmtebehandelingen toe te passen of de juiste afwerkingstechnieken te gebruiken.

Onjuiste productieprocessen

Kwaliteitsproductie is essentieel voor de functionaliteit en het uiterlijk van veren. Processen zoals CNC-bewerking moeten zorgvuldig worden gecontroleerd om precisie en kwaliteit te garanderen. Fabrikanten moeten ervoor zorgen dat hun processen gericht zijn op hoge normen om de kans op defecte veren te verkleinen.

Conclusie

Inzicht in de verschillende soorten veren en hun functies onderstreept hun onmisbare rol in de moderne techniek. Met het juiste ontwerp en onderhoud kunnen veren de efficiëntie en duurzaamheid van mechanische systemen verbeteren.

Klaar om de mechanische prestaties van uw project te verbeteren? Neem contact met ons op voor deskundige oplossingen voor de productie van veren op maat van uw behoeften.